MODULES FRONTAUX : NOUS DONNONS UN VISAGE AUX VOITURES

Le module frontal est un élément clé du design d’un véhicule et de son identité. La silhouette du module contribue au look caractéristique du véhicule, tandis que les équipements qu’il contient participent directement à la sécurité et à la fiabilité de son fonctionnement. De la conception au développement, en passant par l’assemblage et les opérations logistiques, les solutions du Groupe sont adaptées à chaque client, comprenant plus de 140 pièces et permettant plus de 15 000 combinaisons différentes pour un même modèle de voiture.

Environ 90 millions de voitures sont produites chaque année. Un tiers d’entre elles possèdent un avant de véhicule modularisé : un module frontal (FEM). Nous sommes le premier fournisseur mondial de modules frontaux hautement intégrés. Un module sur six fabriqué dans le monde entier provient d’un site HBPO. Du simple projet d’assemblage au développement en interne, nous proposons une gamme de projets de différents niveaux. Notre clientèle est également très diversifiée : nous fournissons aussi bien les constructeurs de petites voitures que de SUV. Chaque client a des besoins différents. Chaque module frontal est donc unique. Nous fabriquons jusqu’à 15 000 variantes différentes par module frontal !

QU'EST-CE QU'UN MODULE FRONTAL ?

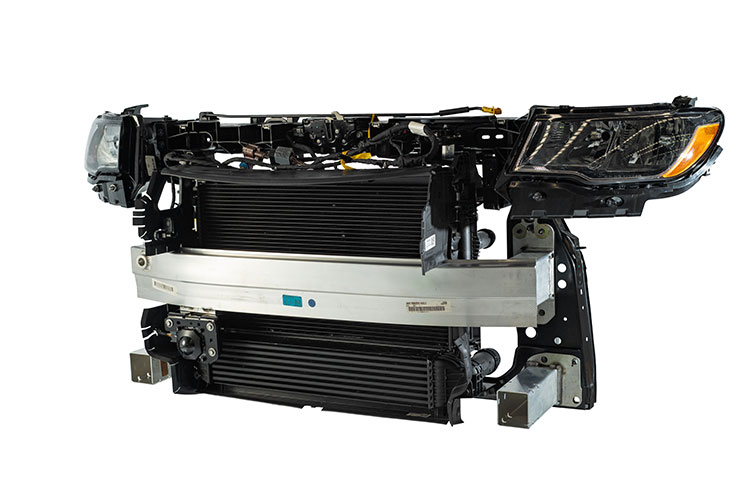

Les personnes sont caractérisées par leur apparence extérieure, c’est la même chose pour une voiture ! En tant que spécialiste des modules frontaux, HBPO propose des solutions individuelles. Un module frontal se compose de jusqu’à 140 pièces détachées avec plusieurs milliers de variantes (couleur, matériaux, etc.). Nos clients, tous les constructeurs automobiles de renom, n’ont besoin que de quelques vis et manipulations pour monter le module fini dans la production en série. Le processus de fabrication chez le constructeur automobile est ainsi allégé et efficace.

Tous les modules frontaux ont un point commun : le support d’assemblage. Celui-ci peut être composé de différents matériaux. Des matériaux légers tels que le magnésium sont pris en compte, tout comme la méthode courante de la technique hybride plastique-métal…

Selon les souhaits et les exigences du client, différents éléments sont fixés sur le support d’assemblage :

- Composants de refroidissement,

- Systèmes de commande de l’air (par ex. Active Grille Shutter),

- Phares principaux

- Revêtement de pare-chocs.

QUELLES SONT LES EXIGENCES AUXQUELLES DOIT REPONDRE UN MODULE FRONTAL ?

As with people, it’s the inner values that count with front-end modules as well. During development and construction, central questions and functions play a major role:

- Garantie de la rigidité de l’avant du véhicule

- Fixation entre les composants d’un module frontal et l’ensemble du véhicule

- Intégration d’un système de gestion des collisions (CMS) avec protection des piétons

- Intégration de composants de protection des occupants du véhicule

- Intégration de fonctions d’éclairage et de visibilité

- Fonction d’étanchéité pour l’air chaud provenant du moteur

- Fonction de guidage d’air et de régulation du système de gestion d’air

Nos développeurs et concepteurs suivent ces exigences pour un module frontal tout au long du processus de développement du produit. La concertation avec nos clients est très étroite à ce stade de la création du produit.

QUELS SONT LES AVANTAGES D'UN MODULE FRONTAL ?

Nos solutions de modules frontaux offrent à nos clients, les principaux constructeurs automobiles, de nombreux avantages :

- Nos modules frontaux facilitent la production en série pour le constructeur automobile. Ils reçoivent un module frontal entièrement assemblé qui est développé, construit, fabriqué et livré selon les plus hautes exigences de qualité. Outre l’assemblage, nous prenons en charge également la logistique et l’assurance qualité. Nous sommes entièrement responsables du développement et de l’intégration de tous les composants souhaités ainsi que de l’achat ou de l’approvisionnement de tous les éléments. Même après le lancement de la production, nous continuons à accompagner nos clients en prenant par exemple en charge la gestion des modifications.

- Les constructeurs automobiles ont besoin de moins d’espace logistique pour stocker les composants. Les limites de capacité et d’espace dans les usines existantes sont des aspects qui plaident en faveur d’un soutien par HBPO.

- Les modules frontaux aident à raccourcir la chaîne d’assemblage et permettent en même temps de construire plus de véhicules en une heure. Nous fournissons les modules frontaux finis directement sur la ligne de production du client, en just-in-sequence, prêts pour un assemblage immédiat.

- Les modules frontaux contribuent à réduire le poids du véhicule et donc les émissions de CO₂.

- Une première ébauche de concept de l’avant du véhicule nous parvient de notre client environ trois ans avant le lancement de la production en série, souvent en même temps que les informations sur l’environnement proche du module frontal. C’est alors que commence le travail de notre service de développement HBPO. L’étendue des prestations souhaitées est définie dans un cahier des charges qui permet aux collaborateurs de connaître précisément les exigences que le module fini doit remplir. Un processus de concertation et de développement étroit a lieu jusqu’à la production en série. Nos modules sont constamment testés sous toutes les coutures jusqu’au lancement de la production (SOP) à l’aide de programmes de simulation, mais également, par exemple, dans une soufflerie ou sur un test shaker dans des chambres climatiques.